ALPHA Serie SB

I piani di presa ALPHA SB

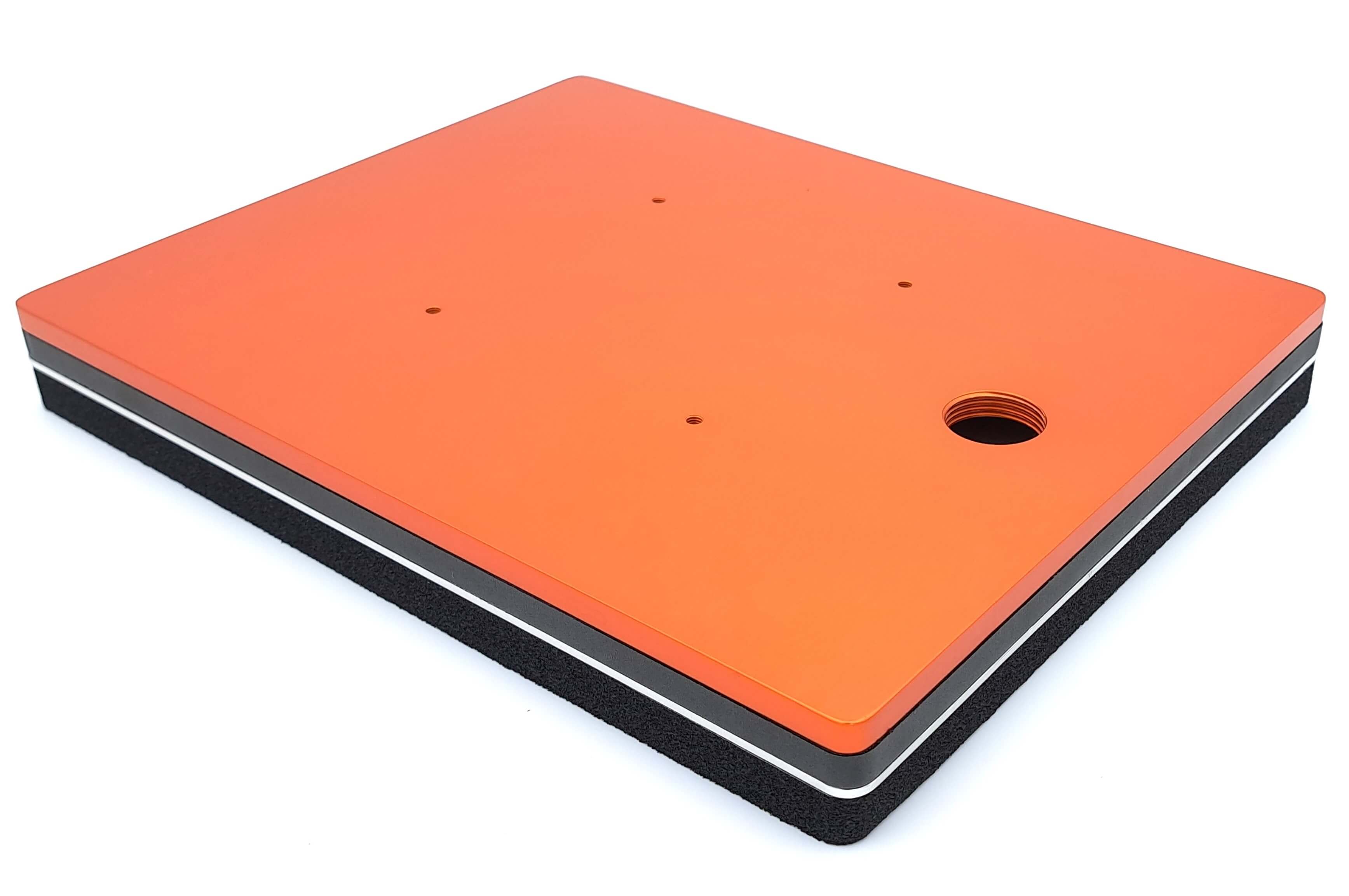

I sistemi di presa della Serie SB sono caratterizzati dall’originale processo produttivo che consente di svincolarsi dai limiti delle strutture estruse. Con questa tecnologia costruttiva, ispirata a quella sviluppata per la produzione dei microchip, è possibile implementare forme standard, come i piani dalle dimensioni tipicamente utili nella pallettizzazione oppure le cosiddette barre, cioè dispositivi di presa con la lunghezza molto maggiore della larghezza. Ma è anche possibile realizzare queste forme in dimensioni non standard secondo le necessità dell’applicazione, oppure realizzare forme specifiche per il particolare contesto operativo. Il processo produttivo SB consente, inoltre, la realizzazione di tool di presa estremamente sottili e leggeri, in grado di semplificare l’installazione e massimizzare il payload sui bracci robotizzati. I piani di presa SB possono essere configurati con generatore di vuoto pneumatico integrato oppure elettrico o pneumatico esterno. È possibile dotarli di valvole autoescludenti ALPHA VAV, mentre il contatto con il prodotto da manipolare può essere realizzato con materiali espansi oppure con ventose.

Più flessibilità, più creatività

Il processo produttivo SB consente un’elevata capacità di adattamento alle specifiche imposte dall’applicazione. È possibile progettare piani di presa estremamente sottili, anche di altezza complessiva inferiore ai 50mm, semplificando la gestione degli ingombri verticali e facilitando l’integrazione con il polso del robot e con gli accessori utili al controllo del dispositivo. La totale libertà nella definizione delle dimensioni orizzontali del tool permette di adattare al millimetro gli ingombri alle necessità di movimento ed ai vincoli imposti dall’ambiente operativo o dal prodotto da manipolare. Un esempio è la possibilità di realizzare un inscatolamento profondo, per strati, adattandosi perfettamente alle misure imposte dalle scatole in uso. Grazie a queste caratteristiche, il tool, afferrato il layer di prodotti, può sollevarlo ed inserirlo scendendo in profondità nella scatola senza danneggiarla.

Inseguendo l’optimum

La possibilità di plasmare una struttura così flessibile ha importanti conseguenze direttamente sulle prestazioni del sistema di presa e manipolazione. Essere meno vincolati dal punto di vista delle dimensioni e delle forme consente di sviluppare tool in grado di far lavorare sempre al meglio i componenti di interfaccia, le mousse o le ventose, con il prodotto da manipolare. È possibile sviluppare le geometrie allo scopo di migliorare il contatto massimizzando la qualità della presa e, di conseguenza, la sicurezza della stessa. La struttura può essere ottimizzata anche al servizio della fluidodinamica interna, migliorandola sinergia con componenti quali le valvole autoescludenti ed i generatori di vuoto. Il risultato è una capacità operativa affidabile e robusta, anche in caso di manipolazione di layer parziali ed ad alta velocità.

Inglese

Inglese

Login and Registration Form